Giải pháp xử lý tín hiệu đầu ra của cảm biến bằng PLC-S7 1200 trong giảng dạy

Hiện nay, có rất nhiều các thiết bị chuyển đổi tín hiệu với những tín năng riêng biệt nhằm đáp ứng yêu cầu điều khiển hệ thống tự động của con người. Mỗi thiết bị được thiết kế theo một dạng tín hiệu vào và ra theo tiêu chuẩn khác nhau. Chính vì vậy, để kết nối được các thiết bị với nhau, cần phải có phương pháp chuyển đổi cụ thể. Bài viết này tập trung làm rõ phương pháp kết nối và xử lý tín hiệu ngõ ra (out put) analog của cảm biến với bộ lập trình (Programmable Logic Controller) (viết tắt PLC S7-1200). Kết quả nghiên cứu cho thấy tín hiệu ngõ ra analog của các bộ chuyển đổi của cảm biến (sensor), như: nhiệt độ; khối lượng; áp suất và tín hiệu xung từ Encorder... là đầu vào (in put) của PLC S7 1200. Và từ các module xử lý tín hiệu tích hợp trong bộ điều khiển lập trình PLC, ta viết chương trình điều khiển để nhận được tín hiệu ngõ ra theo yêu cầu.

Từ khóa: tín hiệu tương tự, PLC S7-1200, cảm biến, encoder môdun, xử lý tín hiệu tương tự.

- Bàn giải pháp gỡ vướng các dự án, công trình trọng điểm của Bộ Giao thông vận tải

- Giải pháp thu hút đầu tư trên địa bàn tỉnh Hà Nam

- Giải pháp nâng cao sự hài lòng của khách hàng về chất lượng dịch vụ tại các siêu thị Hoa Sen Home khu vực miền Tây Nam Bộ

1. Đặt vấn đề

Tín hiệu analog là tín hiệu liên tục, đồ thị biểu diễn tín hiệu này là một đường liên tục (ví dụ đồ thị của hàm sin, cos, hoặc đường cong lên xuống bất kỳ). Analog có nghĩa là tương tự, nghĩa là tín hiệu sẽ tương tự về bản chất chỉ khác nhau ở thời điểm lúc trước và sau về cường độ. Tín hiệu này nhận được từ ngõ ra của sensor thông qua bộ xử lý tín hiệu với dạng dòng điện: (0-20) mA, (4-20) mA và tín hiệu áp (0-5) V, (0-10) V, (-5-5)V. Trong đó, hai tín hiệu được sử dụng phổ biến nhất hiện nay là (4-20) mA, (0-10)V. Việc chuyển đổi tín hiệu analog sang tín hiệu số (digital) được thực hiện bằng bộ chuyển đổi ADC (Analog - to - Digital Converter) và ngược lại là bộ chuyển đổi DAC (Digital - to - Analog Converter). Hai tín hiệu này được xử lý để điều khiển cơ cấu chấp hành trong hệ thống tự động thông qua module của bộ điều khiển tương ứng [1].

Vấn đề đặt ra là một hệ tự động có nhiều tín hiệu analog hay digital thì cần nhiều bộ điều khiển riêng rẽ, điều này làm cho tủ điều khiển cần nhiều không gian và sơ đồ đấu dây phức tạp khó xác định hư hỏng sửa chữa. Với việc tích hợp module xử lý tín hiệu analog và digital trong bộ PLC là một giải pháp tốt để khắc phục các nhược điểm trên.

2. Thực trạng xử lý tín hiệu analog

Tín hiệu analog được trả về từ đầu ra của bộ chuyển đổi cảm biến có 2 dạng tín hiệu chuẩn đó là dòng điện (4 -20) mA và điện áp (0-10) VDC. Để sử dụng tín hiệu analog điều khiển quá trình tự động hóa sản xuất công nghiệp, hiện tại có hai phương pháp: một là, dùng bộ điều khiển tương ứng để xử lý tín hiệu ngõ ra của sensor; hai là sử dụng module kết hợp với bộ lập trình PLC.

2.1. Sử dụng bộ điều khiển tín hiệu

2.1.1. Bộ điều khiển áp suất

Bộ điều khiển tín hiệu áp suất Seneca loại có hiển thị: S311A; S312A; S315; S311AK; ATR224; S311A-4-H-O và không có hiển thị: Z109REG2-1 xuất xứ G7 của hãng Seneca - Italy.

Ưu điểm: có 2 ngõ ra relay và modbus RTU để kết nối với PLC. Nhược điểm: của các bộ điều khiển áp suất trên là chỉ nhận được một tín hiệu của một cảm biến duy nhất.

Bộ điều khiển áp suất với nhiều ngõ vào và ra OMU408UNI:

+ Đây là bộ điều khiển áp suất có ngõ vào: 4 - 20mA; 0 - 20mA; 0 -5V; 0 -10V, ngõ ra relay 2 kênh; 4 kênh và ngõ truyền thông modbus RS485, RS232, Profibus.

+ Bộ điều khiển này có ưu điểm: có nhiều ngõ vào và ra sẽ tiết kiệm chi phí trong trường hợp có nhiều tín hiệu ngõ vào, có modbus RTU để kết nối với PLC. Nhược điểm là giá thành cao.

2.1.2. Bộ điều khiển nhiệt độ

Bộ điều khiển nhiệt độ Hanyoung: DF2-FPMNR- 05; DF2-FPMNR- 06; DF2-FPMNR- 07; DF2-FKMNR- 05, DF2-PKMNR- 05; TZ4M-R4S. Ngõ vào multi: PT100, thermocouplee, ngõ ra relay, điều khiển ON/OFF hoặc PID, 2 alarm, 2 dòng hiển thị, xuất xứ Hàn Quốc.

Bộ điều khiển nhiệt độ: E5CZ_Omron - E5CZ-RM2T; E5AC-TQX4A5M-000… Phương thức điều khiển: Điều khiển ON/OFF, điều khiển P, PI, PD, PIDF, PIDS. Ngõ vào: Thermocouple: K(CA), J(IC), E(CR), T(CC), R(PR), S(PR), N(NN), W(TT), RTD: Analog: 1-5VDC, 0-10VDC, DC4-20mA; Ngõ ra điều khiển: SSR drive (12VDC) [ON/OFF]. Hiển thị 4 số bằng led 7 đoạn, xuất xứ Nhật Bản.

Ngoài ra, còn nhiều bộ điều khiển cho các tín hiệu khác như mức chất lỏng, ánh sáng, khối lượng… Nhìn chung, mỗi loại tín hiệu đầu vào cảm biến sẽ có một bộ điều khiển tương ứng và ngõ ra dạng relay (ON/OFF) hay tín hiệu analog.

2.2. Sử dụng bộ lập trình PLC

2.2.1. Sử dụng PLC S7 200

Khi sử dụng bộ lập trình PLC S7 200; CPU 224 để xử lý tín hiệu analog ta cần sử dụng modul analog EM235. Đây là một công cụ để xử lý các tín hiệu tương tự thông qua việc xử lý các tín hiệu số, gồm có 4AI và 1AO 12 bit (có tích hợp các bộ chuyển đổi A/D và D/A 12 bit bên trong). Analog input là một bộ chuyển đổi tương tự sang số (A/D) [2], nó chuyển tín hiệu tương tự ở đầu vào thành các con số ở đầu ra như Bảng 1 và Dùng để kết nối với các thiết bị đo với bộ điều khiển: ví dụ đo áp suất, nhiệt độ, mức...

Bảng 1. Giá trị chuyển đổi của định dạng dữ liệu tương tự

![]()

Sơ đồ khối của bộ chuyển đổi tín hiệu của cảm biến được mô tả gồm các khối chức năng như Hình 1.

Hình 1: Sơ đồ khối của bộ chuyển đổi tín hiệu tương tự

![]()

2.2.2. Sử dụng bộ lập trình PLC S7 1200

Để đọc tín hiệu dòng từ 4-20mA ở ngõ ra của cảm biến sử dụng bộ lập trình PLC, với CPU 1212CDCDCDC có 2 ngõ vào analog có điện áp 0 - 10V. Có 2 cách thực hiện như sau:

Cách 1: Sử dụng module AI 6ES7231 - 4HD32 - OxBO. Module này cho phép ta chọn ngõ vào dòng điện: 0 - 20mA hay 4 - 20mA. Trong bộ lập trình, ta dùng 2 lệnh: NOMR-X và SCALE -X, lúc này tín hiệu dòng điện sau khi đi vào module sẽ chuyển thành tín hiệu digital có giá trị min = 0 và max = 27648, giá trị này được PLC xử lý cho kết quả ở ngõ ra.

Cách 2: Tuy nhiên, ta có thể sử dụng sơ đồ kết nối như Hình 2 khi không có module AI 6ES7231. Tín hiệu từ cảm biến qua bộ chuyển đổi là dòng điện, vì thế muốn chuyển đổi sang điện áp đưa vào PLC, ta phải sử dụng thêm điện trở có giá trị 500 Ohm như Hình [2]. Phương pháp này cho kết quả có độ chính xác không cao.

Hình 2: Sơ đồ kết nối dây PLC và cảm biến

![]()

Sơ đồ kết nối của cảm biến có 2, 3 và 4 đầu dây ra với module được vẽ như Hình 3.

Hình 3: Sơ đồ kết nối dây cảm biến với module (S7- 1200)

![]()

2.2.3. Sử dụng bộ lập trình PLC S7 1500

Với PLC S7 -1500, ta xử lý tín hiệu analog cũng tương tự như S7-1200. Ví dụ, ta sử dụng loại CPU 1215 có module analog input: AI 4xU/I/ RTD/TC.ST (6ES7531 - 7QD00 - OABO và module analog output: AQ 4xU/I ST (6ES7532 - 5HD00 - OABO).

Nếu dùng 4 tín hiệu vào PLC chúng ta dùng card mở rộng của PLC thay vì dùng 4 bộ chuyển đổi tín hiệu 4-20mA. Tuy nhiên, nếu dùng nhiều tín hiệu Analog 4-20mA vào PLC, chúng ta nên quan tâm tới phương án dùng bộ chuyển đổi Modbus truyền về PLC bởi một bộ chuyển đổi Modbus có thể nhận được từ 4-8 tín hiệu analog.

Tóm lại: Nếu sử dụng bộ điều khiển để xử lý tín hiệu analog, mỗi tín hiệu cần có một bộ điều khiển đi kèm. Nhưng đối với bộ lập trình PLC sẽ chấp nhận được nhiều tín hiệu analog vào cùng lúc và không cần thêm bộ điều khiển, điều này tiết kiệm được không gian lắp đặt, giảm số lượng dây và đấu nối trong hệ thống. Để thực hiện được điều này, ta cần có một giải pháp kết nối và kỹ năng lập trình cho bộ PLC.

3. Giải pháp thực hiện

Thực hiện nghiên cứu này, tác giả sử dụng bộ điều khiển lập trình PLC S7-1200, kết nối cảm biến nhiệt độ, cảm biến khố lượng, cảm biến áp suất và Encoder. Mô phỏng bằng phần mềm TIA Portal V16 và WinCC TIA quan sát kết quả trên phần mềm và màn hình HMI.

Hình 4: Sơ đồ kết nối dây bộ PLC và cảm biến nhiệt độ

![]()

3.1. Khảo sát tín hiệu ngõ ra Analog của cảm biến nhiệt độ

Hình 5: Sơ đồ kết nối dây trên mô hình

![]()

Để thu nhận tín hiệu từ cảm biến nhiệt độ đưa về, ta sử dụng bộ điều khiển nhiệt độ VX4-USNA-A1CT có đầu vào là tín hiệu cảm biến và đầu ra là tín hiệu dòng điện (4 - 20) mA cũng là đầu vào của PLC. Phụ tải trong khảo sát này là rơle và đèn. Tiến hành khảo sát thông qua sơ đồ đấu dây như Hình 4 và Hình 5 và đọc kết quả.

Bảng 2. Đối tượng, kiểu dữ liệu sử dụng và địa chỉ khai báo trong chương trình PLC

![]()

Kết quả khảo sát: Qua kết quả đo điện áp trả về ở chân 0 analog và chân 2M, khi tăng nhiệt độ lên điện áp trả về PLC cũng tăng theo như (Bảng 3), điện áp tăng dần theo phương trình đường tuyến tính. Do đó, PLC nhận và đọc được tín hiệu analog trả về từ cảm biến.

Hình 6: Nhiệt độ được hiển thị trên HMI

![]()

Quan hệ giữa ngõ vào (nhiệt độ), ngõ ra (điện áp) khi khảo sát:

Bảng 3. Quan hệ giữa nhiệt độ và điện áp

![]()

3.2. Khảo sát tín hiệu ngõ ra Analog của Loadcell

Để thu nhận tín hiệu từ Loadcell đưa về, ta sử dụng bộ khuếch đại tín hiệu JY-S60 có đầu vào là tín hiệu cảm biến và đầu ra là tín hiệu dòng điện (4 - 20) mA cũng là đầu vào của PLC. Phụ tải trong khảo sát này là rơle và đèn. Tiến hành khảo sát, ta đấu dây như Hình 7 và Hình 8 và đọc kết quả tại Bảng 4.

Hình 7: Sơ đồ kết nối dây PLC và cảm biến

![]()

Hình 8: Sơ đồ kết nối dây trên mô hình

![]()

Bảng 4. Đối tượng, kiểu dữ liệu sử dụng và địa chỉ khai báo trong chương trình PLC

![]()

Kết quả khảo sát: Qua kết quả đo được từ điện áp trả về ở chân 0 analog và chân 2M, khi ta tăng khối lượng lên, điện áp trả về PLC cũng tăng theo như (Bảng 4), điện áp tăng dần theo phương trình đường tuyến tính. Do đó, PLC nhận và đọc được tín hiệu analog trả về từ cảm biến, như Hình 9.

Hình 9: Hiển thị kết quả khảo sát trên HMI

![]()

Quan hệ giữa ngõ vào (khối lượng), ngõ ra (điện áp) khi khảo sát:

Bảng 5. Quan hệ giữa khối lượng và điện áp

![]()

3.3. Khảo sát tín hiệu ngõ ra Analog của cảm biến áp suất

Để thu nhận tín hiệu từ cảm biến áp suất về, ta sử dụng mạch khuếch đại tín hiệu JY-S60 có đầu vào là tín hiệu áp suất và đầu ra là tín hiệu dòng điện (4 - 20) mA cũng là đầu vào của PLC. Phụ tải trong khảo sát này là rơle và đèn. Tiến hành khảo sát, ta đấu dây như Hình 11 và Hình 12 và đọc kết quả tại Bảng 6.

Hình 11: Sơ đồ kết nối dây PLC và cảm biến áp suất

![]()

Hình 12: Sơ đồ kết nối dây trên mô hình

![]()

Bảng 6. Đối tượng, kiểu dữ liệu sử dụng và địa chỉ khai báo trong chương trình PLC

![]()

Kết quả khảo sát: Qua kết quả đo được từ điện áp trả về ở chân 0 analog và chân 2M, áp suất càng tăng điện áp trả về PLC cũng tăng theo như Bảng 7 và Hình 13.

Hình 13: Hiển thị kết quả khảo sát trên HMI

![]()

Quan hệ giữa ngõ vào (áp suất), ngõ ra (điện áp) khi khảo sát:

Bảng 7. Quan hệ giữa áp suất và điện áp

![]()

3.4. Khảo sát lý tín hiệu ngõ ra Analog của Encoder

Ngõ ra xung của Encoder là đầu vào của PLC. Sử dụng hàm đếm xung HSC, timer để đếm xung và hiện thị xung/phút, vòng/phút. Tiến hành khảo sát và xử lý tín hiệu xung [6] ta đấu dây như Hình 14, Hình 15, Bảng 8.

Bảng 8. Danh mục thiết bị và thông số kỹ thuật kết nối

![]()

Hình 14: Sơ đồ kết nối dây PLC và Encorder

![]()

Hình 15: Sơ đồ kết nối dây trên mô hình

![]()

Kết quả khảo sát:

Bảng 9. Quan hệ giữa xung và tốc độ động cơ

![]()

Qua Bảng 9, ta thấy khi tốc độ động cơ tăng cao, đồng thời số xung và tần số cũng tăng theo và ngược lại, khi ta giảm tốc độ động cơ thì tần số và số xung của Encoder cũng giảm theo như Hình 16 và 17.

Hình 16: Xung được khi động cơ quay 814 vòng trên phút

![]()

Hình 17: Xung được khi động cơ quay 2275 vòng trên phút

![]()

3.5. Ứng dụng Loadcell và cảm biến nhiệt độ thực hiện bồn khuấy nhiên liệu

Trong bài thí nghiệm này ta kết hợp cảm biến nhiệt độ và Loadcell với PLC. Đặt điều kiện so sánh khi loadcell cân được khối lượng 3kg, van 1 sẽ hoạt động xả vào khuấy và động cơ quay. Ngược lại khi không thỏa điều kiện, van 1 không hoạt động và động cơ không quay. Khi động cơ hoạt động, bộ gia nhiệt cũng hoạt động nếu nhiệt độ trong bồn khuấy trên 50oC thì gia nhiệt sẽ tắt và ngược lại gia nhiệt sẽ hoạt động. Khi gia nhiệt đạt 50oC duy trì 30 giây, van 2 sẽ mở xả nhiên liệu. Sơ đồ đấu dây thí nghiệm như Hình 18, Bảng 10.

Hình 18: Sơ đồ kết nối dây bộ PLC và cảm biến

![]()

Bảng 10. Đối tượng, kiểu dữ liệu và địa chỉ kết

![]()

Kết quả khảo sát: Qua kết quả khảo sát hiển thị trên HMI như Hình 19, ta thấy PLC- S7 1200 xử lý được đồng thời 2 tín hiệu ngõ vào của cảm biến nhiệt độ, loadcell cùng lúc.

Hình 19: Hiển thị HMI

![]()

4. Kết luận

Bài viết đã trình bày phương pháp kết nối lập trình xử lý điều khiển tín hiệu tương tự bằng PLC S7-1200. Nội dung nghiên cứu đã được thử nghiệm trên mô hình thực tế tại phòng thực hành cảm biến của Trường Đại học Trà Vinh.

Nghiên cứu cho thấy việc sử dụng PLC để xử lý tín hiệu ngõ ra analog của cảm biến như đề xuất trong bài báo hoàn toàn đáp ứng được yêu cầu ngõ vào tiếp theo của một hệ thống tự động.

Các khảo sát trên đã chứng minh rằng tiện ích khi phối hợp giữa các thiết bị giúp cho sinh viên có nhiều phương pháp hơn trong việc học tập, nghiên cứu. Từ các kết quả đạt được hoàn toàn có khả năng áp dụng rộng rãi vào thực tế, góp phần nâng cao khả năng nghiên cứu ở sinh viên.

TÀI LIỆU THAM KHẢO:

- Nguyễn Đức Chiến (2000). Cảm biến. Hà Nội: NXB Khoa học kỹ thuật.

- Trần Văn Hiếu (2022). Tự động hóa Simatic S7 - 1200 với tia Portal. Hà Nội: NXB Khoa học Kỹ thuật.

- Hoàng Minh Công (2004). Giáo trình Cảm biến công nghiệp. Trường Đại học Bách Khoa, Đại học Đà Nẵng.

- Hướng dẫn sử dụng đọc analog input và xuất analog output (2021). Truy cập tại https://doan.edu.vn/do-an/huong-dan-su-dung-doc-analog-input-va-xuat-analog-output-43063/

- Lập trình bộ đếm xung HSC đọc encoder plc siemens s7-1200. Truy cập tại https://abientan.com/doc-encoder bang-bo-dem-xung-hsc-plc-siemens-s7- 1200/

- Xử lý tín hiệu analog trong PLC siemens S7-1200. (2018). Truy cập tại http://fulle.com.vn/analog-voi-plc-siemens-s7-1200-n44.html

SOLUTIONS TO PROCESS

THE SENSOR’S OUTPUT SIGNAL

BY USING PLC S7-1200 IN EDUCATION

• PHAM TAN HUNG

Faculty of Engineering and Technology, Tra Vinh University

ABSTRACT:

Currently, there are many signal conversion devices with different features to meet the control requirements of automatic systems. Each device is designed according to an input -output signal standard. Therefore, it needs to use a specific conversion method to connect different signal conversion devices. This study presents how to connect and process the output signal analog of sensor with a Programmable Logic Controller - PLC S7-1200. The study finds out that the output analog signal of the sensor's converter such as: temperature, pressure, voltage, pulse signals from Encorder, etc. are input of PLC S7-1200. Based on the signal processing modules integrated in PLC programmable controller, a control program is developed to receive output signals on demand.

Keywords: analog signal, PLC S7-1200, sensor, encoder module, analog signal processing.

Nguồn: TẠP CHÍ CÔNG THƯƠNG

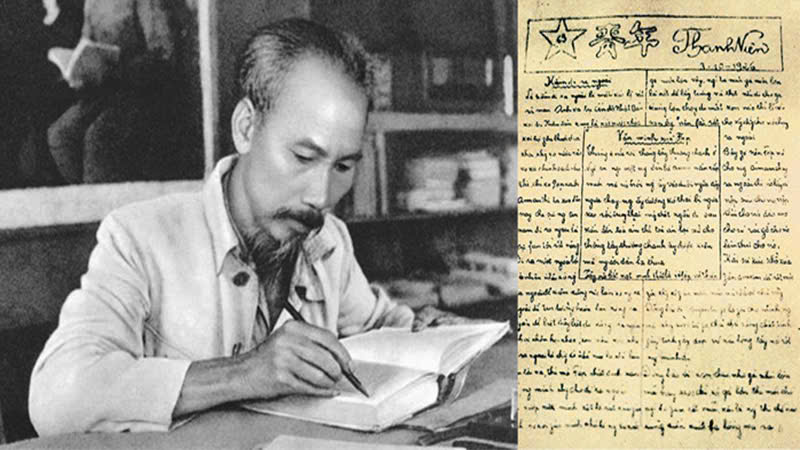

(CHG) Ngày 21/6/1925, tờ báo Thanh Niên do lãnh tụ Nguyễn Ái Quốc sáng lập đã chính thức ra đời, đánh dấu sự khai sinh của nền báo chí cách mạng Việt Nam. Từ đó đến nay, 100 năm đã trôi qua, một thế kỷ của bản lĩnh, dấn thân, sáng tạo và đồng hành cùng dân tộc. Nhìn lại chặng đường vẻ vang ấy, chúng ta không chỉ tri ân những người làm báo qua các thời kỳ mà còn thấy rõ vai trò của báo chí trong việc xây dựng, bảo vệ Tổ quốc và chấn hưng đất nước trong thời kỳ mới.

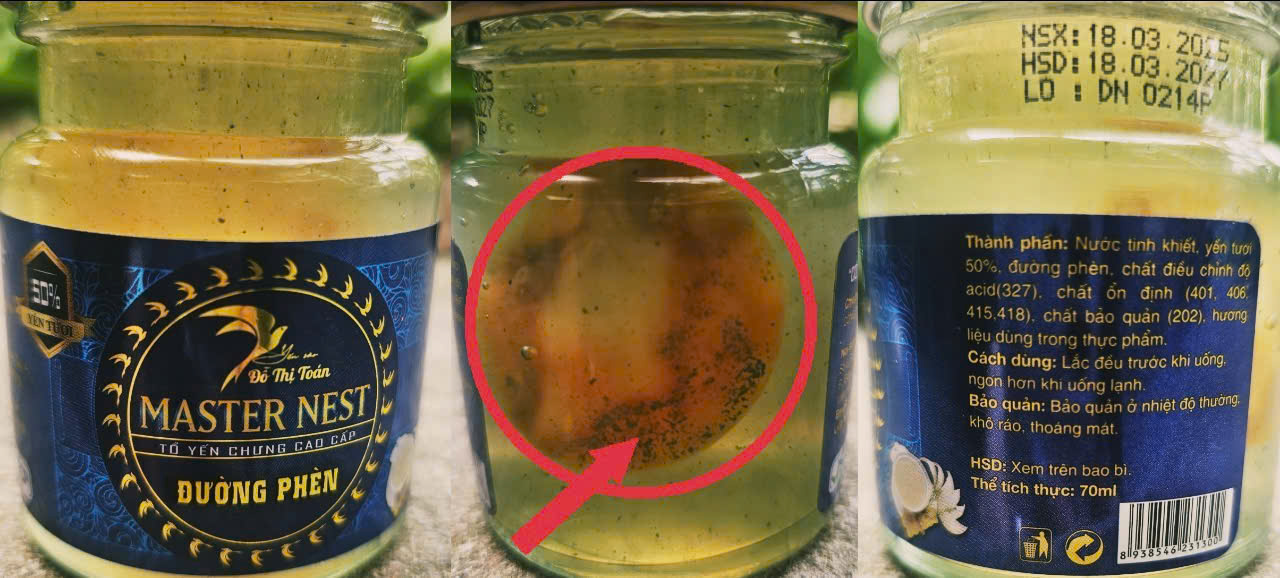

Xem chi tiết(CHG) Năm 2025 đánh dấu một cột mốc lịch sử đặc biệt: tròn 100 năm Ngày Báo chí Cách mạng Việt Nam. Trên hành trình một thế kỷ đồng hành cùng sự nghiệp cách mạng, phát triển và bảo vệ Tổ quốc, báo chí cách mạng Việt Nam không chỉ là “vũ khí tư tưởng” sắc bén, mà còn là tuyến đầu trong nhiều cuộc đấu tranh không tiếng súng. Đặc biệt, trong bối cảnh hàng giả, hàng nhái, gian lận thương mại và buôn lậu ngày càng tinh vi, báo chí tiếp tục phát huy vai trò tiên phong, trở thành cánh tay nối dài của các lực lượng chức năng, cùng xã hội xây dựng môi trường kinh doanh lành mạnh, bảo vệ quyền lợi chính đáng của người tiêu dùng.

Xem chi tiết(CHG) Tại buổi họp báo về tình hình kinh tế, xã hội TP HCM chiều 5/6/2025, câu phát biểu ngắn gọn nhưng đầy trăn trở của ông Nguyễn Quang Huy, Chi cục phó Quản lý thị trường TP HCM đã gây chú ý mạnh mẽ trong dư luận: “Nhiều tiểu thương coi tiền phạt như một phần chi phí kinh doanh”.

Xem chi tiết(CHG) Bên cạnh sự phát triển vượt bậc của thương mại điện tử thì tình trạng hàng giả, hàng kém chất lượng, hàng nhập lậu, hàng không rõ nguồn gốc xuất xứ được rao bán tràn lan trên mạng internet, trên các nền tảng giao dịch trực tuyến đang là vấn đề nhức nhối của xã hội.

Xem chi tiết(CHG) Thủ tướng Phạm Minh Chính chỉ đạo thành lập tổ công tác đặc biệt và triển khai đợt cao điểm đấu tranh, truy quét, ngăn chặn, đẩy lùi buôn lậu, gian lận thương mại, sản xuất, lưu thông hàng giả, hàng nhái, hàng không rõ xuất xứ, vi phạm bản quyền, vi phạm sở hữu trí tuệ, xuất xứ hàng hóa trong thời gian từ ngày 15/5-15/6/2025.

Xem chi tiết

.jpg)

.jfif)